しぜん・しごと・暮らしは地つづき 第6回「糸も布も無駄にしない、先人たちの麻の服の知恵」

石徹白洋品店の しぜん・しごと・暮らしは地つづき [第6回]

糸も布も無駄にしない、先人たちの麻の服の知恵

平野馨生里(石徹白洋品店・店主)

雪に覆われた長い冬が明け、新しい季節を迎えた石徹白です。といっても、桜の時期はもう少し後です。街場より1カ月ほどゆっくり訪れる開花を、心待ちにしているところです。

さて今回は、石徹白の古い「麻の服」についてお伝えしたいと思います。

素材は大麻(ヘンプ)

80代、90代の方から頂いた古い服が私たちの服作りの教科書です。それらはほとんど麻で作られています。麻と一言で言ってもさまざまな種類がありますが、石徹白では大麻(オオアサ/ ヘンプ)が栽培され、使われてきました。

古いたつけ。ヘンプで作られている。

戦後、GHQの指導により大麻の栽培は禁止され途絶えてしまいましたが、それまでは、いつの頃からかずっと作られ服の原料として使われてきたのです。

(※現在、衣類に使われる麻は亜麻(リネン)や苧麻(ラミー)の場合が多いです)

現在、83歳のおじいさんは、「畑で大麻を育てて、おばあさんがそこから糸を績(う)んで、機織りをして布を作っていたのを見とった」と教えてくださいました。

そのおじいさんは、自身の祖母の姿が忘れられないようで、彼女が作った糸や布、服を今でも大切に保管しています。私はそれをお借りして、服の形はもとより、糸の太さ、織り方、縫い方などを細かく観察し、服作りに生かしています。

何も捨てない

私が最初に驚いたのは、大麻の苧(お:繊維)から細くてきれいな糸をとるために、繊維を竹のヘラのようなものでこそげるのですが、そのときに出てきた屑(くず)さえも捨てないということでした。

その屑は綿(わた)のようなものなのですが、カラムシというまた別の植物の繊維と撚り合わせて糸にします。それを石徹白では「さっくり」と呼んでいたそうです。

さっくりの糸。ゴワゴワしていて太い。

さっくりは太くて丈夫な糸なので、これを緯糸(よこいと)にして分厚いざっくりとした布を織り上げます。この布は、物を背負う時に背中が痛くないように使う「袖なし」というベスト型の服などに使われます。

細く上質な糸を作るために出てきた屑(副産物)は、その後、もう一手間かけることによってまた別の用途で使う糸に生まれ変わります。その手間を考えるだけで途方に暮れてしまう私ですが、とにかく、手元にあるものを余すことなく使い切る、今でいう“エコ”な精神に驚かされます。

次のことを考えて織る

普段、私は布を準備するときに、作るものの寸法を考えて「だいたい○メートル必要」と用尺計算をします。しかし、先人はもっと厳密に、緻密に、布の必要量を測っていたのかもしれません。ある織物でこんな部分を発見しました。

途中で緯糸を変えて織ってある

織物の途中で、急に緯糸(よこいと)の種類が変わっているのです。そして、3センチくらいしたら、また元のさっくりの太い糸に戻っていました。

最初はなぜこのような織り方をしたのか意味がわからなかったのですが、その織物を広げてみると、どうやら「袖なし」を作るための寸法に合わせて、裁断場所の緯糸を変えることで、カットする場所が分かるように織ってあったのです。

糸を績むときはもちろん、布を織るときも、何も無駄にしないという考え方がよくよく伝わってきました。そして、常に最終的な形を想像した上で全ての作業がなされていくという効率の良さを学んだのです。

今は時間を短縮すること、ものごとをスピーディに運ぶことが“効率的”と考えられがちです。しかし先人たちは、時間や手間がかかっても、手元にある自然からいただいた素材を無駄なく使い切るという意味での“効率性”を、優先していたのだと気づきました。

自然の特性を知り、手間と時間を省く

一方で、たつけやはかまの縫い方に注目しているとき、こんな縫い糸を見つけました。

繊維を裂いただけの。縫い目が大きい。

よく見ると分かるのですが、この縫い糸は撚(よ)りがかかっておらず、繊維を裂いて平たいまま使われているのです。これには衝撃を受けました。私は、糸とは撚ってあるものと思い込んでいたのです。

けれど大麻は非常に丈夫で、かつ、背丈が2メートル以上になります。つまり、丈夫で長い繊維なのでわざわざ撚る必要がないのです。縫い糸は必要な太さに裂いてそのまま針に通して縫われています。

私は、先人らの手仕事は手間や時間がかかっていることばかりに注目していましたが、この縫い糸からは、いかに手間や時間を省くか、という工夫を発見したのです。

衣食住……生活に必要なものは全て手仕事で成り立っていた時代には、何を作るにも今では考えられないほど長い時間がかかりました。だから、使う素材の特性を活かして、可能な限り手間と時間は省く。素材を知り尽くした先人らの知性を見た気持ちがしました。

こうした布で作られた「たつけ」

麻を栽培し、繊維から糸を績み、機織りをして出来上がった布。これをどう形にするか。最小限の布で作り、かつ、布は絶対に無駄にしない。加えて、生きるために働く服として動きやすい形であること。さらに、小幅(手織りで織ることのできる横幅)の布で、どのような体型でも着られるようにアレンジ可能な作りであること。これらを全て満たしたのが「たつけ」であると確信しています。

どうしてこんな不思議な形なんだろう、普通のズボンと比べてなんて複雑な作りかたなんだろうと、初めて作ったときには腑に落ちなかったことが、麻の繊維や手織りの布のことを観察し学びを深めていくたびに、納得いくようになってきたのです。

生きるための「藍染め」

最後に、古い服の多くが藍染であったことについても触れたいと思います。石徹白の古い服は生成りのままか、藍染かのいずれかです。藍は濃紺から浅葱色までさまざまです。藍染については、正直なところ、実際に作業をしていた人とはお会いできなくて、90代のおばあさんが、「わしのお姑さんが若い頃にやっていたそうな」と話していたのを聞いたことがある程度です。つまり石徹白では、おそらく100年ほど前には藍染が途絶えていたと考えられます。

とはいえ、大正年間の農産物の栽培記録には「麻◯反、藍◯反」と記されており、藍染がされていたことは事実でしょう。

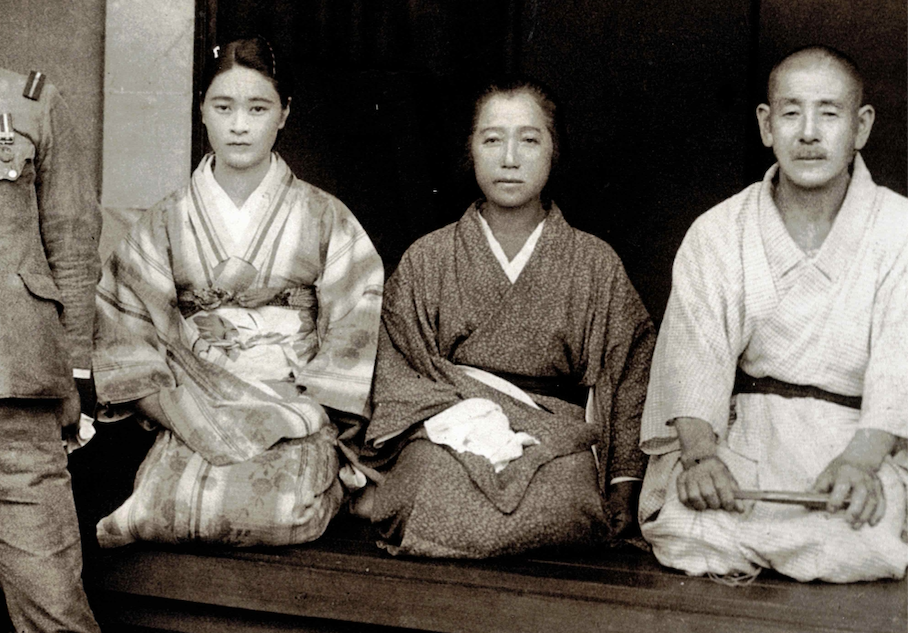

藍染をしていたため手が青黒く、写真を撮る時に、その手を隠すために白いタオルなどを巻いていた。(女性二人)

藍で染めると布が固くなって破れたりほつれたりしにくくなりますし、防虫にも役立ったと聞きます。古い服を調べていると、何度も何度も染め重ねたり、服を解いて、染め直したものもあります。すなわち、先人らは新しい服を作るだけではなく、同じ服を藍染を重ねていくことで、何年も使い続けていたのです。

70年ほど前に作られた藍染のハッピ。

加えて藍染は、マムシを避けたという話も聞きます。そう、藍染は布を丈夫にするだけではなくて、命を守るために必要不可欠な染めだったのです。

現在、私たちは感覚的に好きな色の服を選びます。しかし、藍とはただの染め色ではなく、生き延びるための染めだったのです。

だから私たちは先人の知恵にならい、一度は石徹白で途絶えてしまった藍染を薬品などを使わない昔ながらの方法で行っています。

昔ながらの藍甕を使って昔ながらの方法で藍染をしている。

私たちの教科書は・・・

私たちが作る服の”形”も“染め”も、先人から学んだもの。私たちは残された古い服を表面的になぞるのではなく、その背景にあることをきちんと理解しながらものづくりをしていきたいと思っています。

だから私たちの教科書は、古い麻の服と、この土地で生きてきた人々。麻の服が生まれた風景を知っている方たちが元気なうちに、もっと知恵を引き継いでおきたいという切実な気持ちが高まっています。

先人がつくった服を表面的にだけ真似をするのではなく、何が大切なのかを見極めていく。その大切なエッセンスを今の時代の暮らしの中に受け入れられる形で、どのようにデザインしていくのか。昔の話を聞いてただただ郷愁を覚えるだけではなく、楽しくワクワクした気持ちで、今の私たちが生きることに必要なものを生み出していきたい……私たちの試行錯誤は続きます。

皆で話しながら創作しています。

[編集部から]

大麻を育て、糸を紡いで布をつくり、服を仕立てる。その一連の作業の中に、石徹白地域の先人たちの知恵が詰まっていることがうかがえます。

そして、平野さんをはじめ今この地に集う人びとが、時代に合わせてそのエッセンスをデザインしなおす様子に、しっかりと文化が受け継がれていることを感じます。

*ご感想メールを、ぜひ編集部へお寄せください。